18027196109

kejingtest@163.com

18027196109

kejingtest@163.com

管道用的304不锈钢,由于接触内部介质以及外部温度湿度的变化,会发生泄漏。这种泄漏原因如果不及时排查,有可能会发生大范围泄漏,从而导致生产损失。广东科景技术服务有限公司应某施工方委托,对某304不锈钢三通管泄漏原因进行了分析。

无

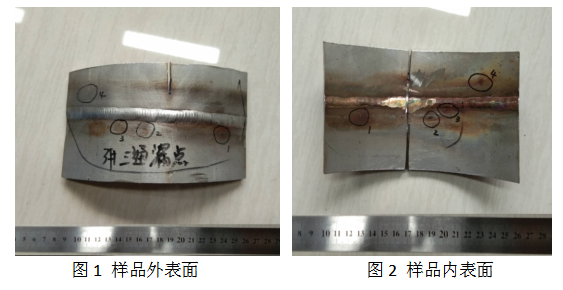

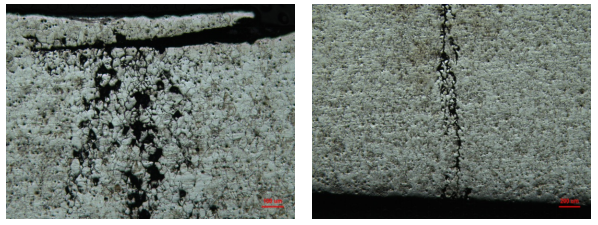

一、来样为自来水供水用304不锈钢三通管的焊接接头一件,管径200mm,见图1和图2。来样在内表面有1、2、3、4四个位置标记,外表面标记与内表面对应。标记1、2、3在焊缝一侧(较厚管一侧,以下称管1),4在焊缝另一侧(较薄管一侧,以下称管2)。标记1处内外表面可见深色斑块;2、3、4在内表面有深色斑块,外表面无明显变化。焊接用焊丝牌号为ER308L,客户反映使用时间约半年左右,使用时标记1处有漏水现象,要求分析泄漏原因。

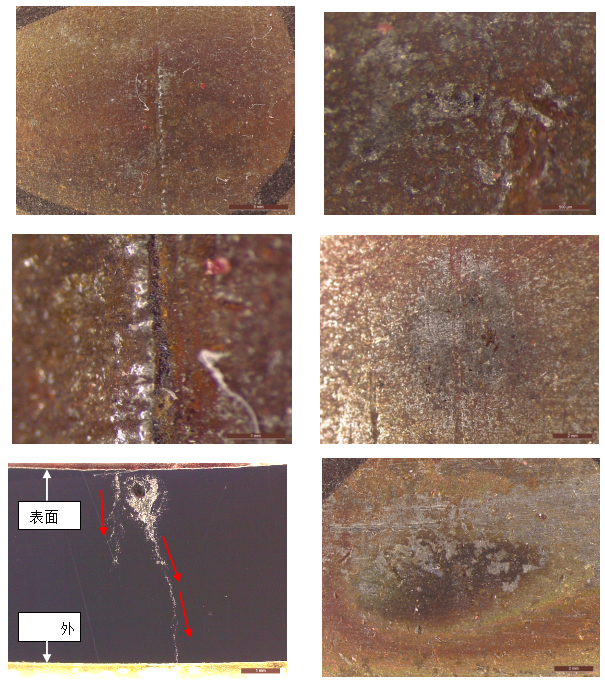

二、经过各个关键位置全面的宏观分析,发现有几个位置深色斑块中有一条贯穿的长直条缺陷,该缺陷底部观察到有斜坡往一侧内部延伸,不属于划伤痕迹,放大观察发现沿缺陷底部和缺陷旁一处有孔隙存在,还有几处有深色斑块,有疑似烧伤痕迹。

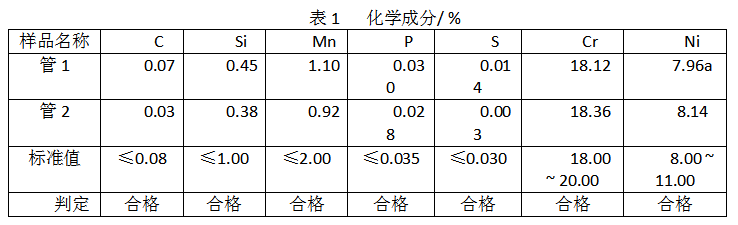

三、化学成分分析

在焊缝两侧分别取样进行化学成分分析,较厚管(管1)和较薄管(管2)的化学成分见表1,符合GB/T 14976-2012标准中对06Cr19Ni10(对应美标牌号:304)。

注a:按GB/T 222-2006标准要求,允许下偏差为0.15。另,焊丝符合牌号为ER308L的化学成分要求。

四、金相检验

切取了内表面斑块处的横截面作为检测面,经镶嵌、磨抛处理,观察抛光态形貌后用3:1的盐酸水溶液室温侵蚀,观察其显微组织。

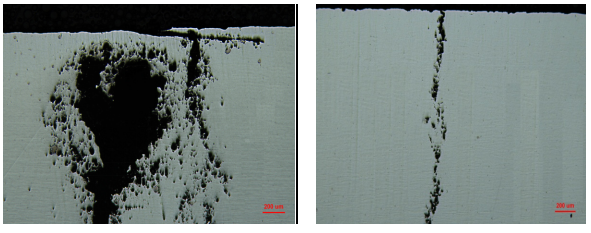

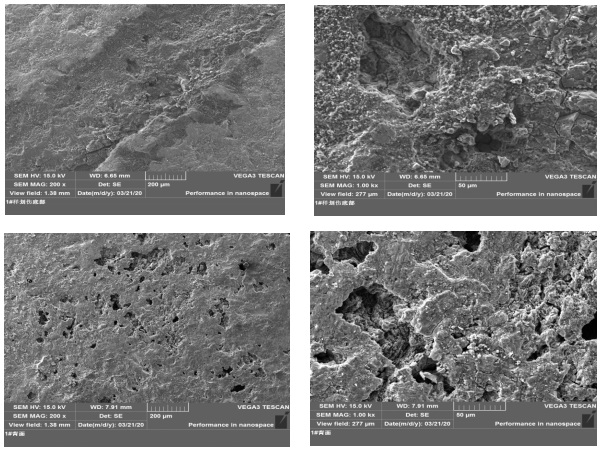

有些位置可见贯穿内外表面的裂纹,裂纹起源于内表面缺陷处,在近内表面一侧形成内部空洞,空洞内晶粒沿晶界被剥离;裂纹尖端呈现沿晶界扩展特征;基体组织为单一的奥氏体组织。裂纹处晶粒比基体晶粒细小,应位于焊缝的热影响区——细晶区,裂纹处未见明显非金属夹杂物异常。

还有位置内表面熔合线附近有一处明显缺陷,底部呈现腐蚀倾向,未发现沿内壁向内部腐蚀迹象。基体为单一的奥氏体组织。抛光态可见明显非金属夹杂物,按GB/T 10561-2005标准中实际检验A法评定,评定为C类细系2.5级。腐蚀后熔合线处未见明显晶粒粗大,焊接无过热倾向。

五、扫描电镜+能谱分析

5.1 扫描电镜表面形貌观察

内表面可见二次裂纹,呈明显晶间特征。孔洞内也能看到明显沿晶特征。

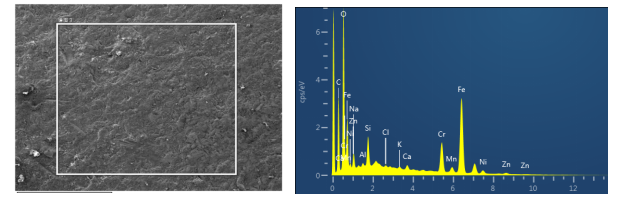

5.2 能谱分析

用扫描电镜+能谱仪分析标记1处样品的孔隙处和基体成分,腐蚀产物含氯、含硫。

六、分析结论

综合以上分析,管子化学成分、非金属夹杂物无明显异常、焊接工艺也未发现明显异常。发生泄漏的主要原因疑为以下几点:

1. 在内表面发现明显长直条状缺陷,结合截面形状分析应为钢管成型过程中产生的折叠,折叠处有缝隙存在,当缝隙的宽度处于发生缝隙腐蚀的缝隙范围内时(一般在0.025 ~ 0.1mm 之间),有腐蚀介质存在时,引发了缝隙腐蚀;

2. 钢管焊接时,会产生残余应力,钢管焊接部位的热影响区细晶区内表面承受拉应力,产生缝隙腐蚀后,沿钢管近内表面缝隙腐蚀部位往钢管外表面沿晶扩展,最终贯穿整个壁厚,从而导致泄漏的发生。

内表面的深色斑块疑为焊接时飞溅物附着到钢管表面产生的烧伤,焊接飞溅高温导致表面元素发生变化从而发生腐蚀,腐蚀只是在表面,未影响到钢管基体组织。

七、建议:

1. 成型过程中避免折叠产生;

2. 添加焊后热处理工艺,消除焊接残余应力;

3. 焊后打磨去除表面飞溅物和氧化物,再经现场酸洗钝化;

4. 现场发现线型缺陷后可打磨至缺陷消失后,经酸洗钝化,再投入使用;

5. 建议选用304L不锈钢或者含钼的316或316L不锈钢,可降低此类风险。

失效分析需要项目工程师有丰富的知识面才能够制定出全面的失效分析方案。如果经验不足,往往会导致分析方向错误,进而浪费人力物力。广东科景技术服务有限公司失效分析团队有来自各个专业领域的专业工程师:工程力学、材料学、化学等等,可以实现结构件断裂失效、紧固件失效、腐蚀失效等等方面的失效分析。科景旗下有金属材料综合检测实验室、专业紧固件并风电用大规格螺栓检测实验室、焊接工艺评定及焊接工艺改进解决方案综合实验室、材料及结构疲劳检测实验室、材料动态力学和成型性能及材料卡片制作实验室、材料腐蚀实验室、无损检测团队等,为广大客户提供全方位检测服务。